|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Hans-Dietrich Zeuschner 11/02 Die Entwicklung auf dem Sektor Kraftstofffilter schreitet fort: Immer weniger Filz, meistens Spezialpapier, immer mehr VliesAngesichts der rasanten Entwicklung der Dieseltechnologie ist die Filtrierung von Dieselkraftstoff, bevor er in die Einspritzanlage gelangt, wichtiger denn je. Unzureichend gefilterter Dieselkraftstoff ruft Partikelerosion und Korrosion hervor und kann schlussendlich zur Zerstörung der Anlage führen.

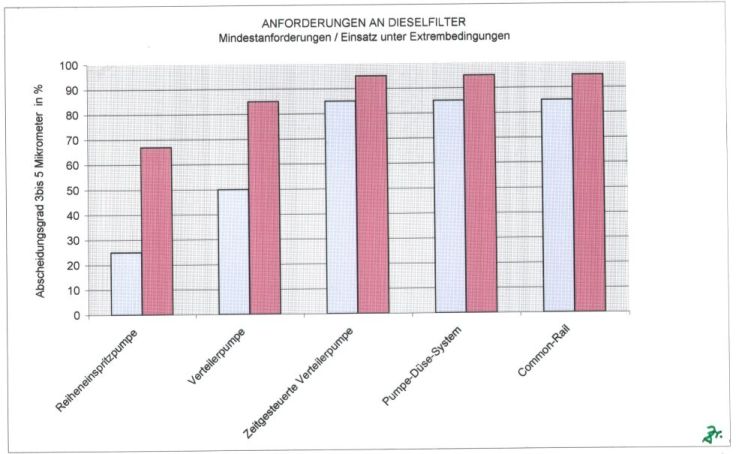

Seit 80 Jahren sorgen Kraftstofffilter von Bosch für den reibungslosen Motorenbetrieb. Heute fertigt Bosch abgestimmte Kraftstofffilter für jeden Motorentyp - vom Benzinleitungsfilter für Vergasermotoren bis zum Dieselfilter mit integrierter Heizung und Sensorik für Common-Rail- Diesel-Einspritzsysteme. Die Kontamination des Kraftstoffs durch mineralische und organische Partikel sowie Wasser erfolgt bei der Produktion, beim Transport, bei der Lagerung und Abfüllung sowie bei der Tankentlüftung. DIN EN 590 schreibt einen Partikelgehalt kleiner als 24 mg/l vor. Während in anderen Ländern dieser Grenzwert häufig keine Beachtung findet, liegt in der Bundesrepublik für im Handel befindlichen Kraftstoff die Grenze meist unter 10 mg/l. Ein Liter Dieselkraftstoff enthält als Grobfraktion mehr als 5 x 104 Partikel über 15 μm sowie mehr als 5 x 105 Teilchen über 5μm als Feinfraktion. Die Grobfraktion muss ein Filter praktisch vollständig, die Feinfraktion in möglichst hohem Maße abscheiden können. Als Kenngröße für die Filterfeinheit gilt der Abscheidegrad für die Feinstfraktion mit Partikelgrößen von 3 …5 μm, ausgedrückt in Prozent. Er wird mit Hilfe eines genormten Prüfverfahrens ermittelt. Freies Wasser verursacht, schon in winzigen Mengen sowie in kurzer Zeit Schäden als Folge von mangelhafter Schmierung an Kraftstoff geschmierten Einspritzpumpen. Wasser gelangt insbesondere dort in den Kraftstoffkreislauf, wo hohe Luftfeuchtigkeit und große Temperaturschwankungen herrschen. Der Gehalt an freiem und emulgiertem Wasser kann zwischen 200 parts per million (ppm) und, unter sehr ungünstigen Verhältnissen, mehr als 2% liegen. Z.B. kann Dieselkraftstoff bei 25 bis 60°C das Gewicht von 50 bis 200 ppm Wasser in Lösung aufnehmen. Die maximal zulässige Menge nach EN 590 beträgt 200 mg/kg Die Kraftfahrzeugindustrie fordert, dass bei kritischen Verhältnissen das im Dieselkraftstoff enthaltene Wasser bei einer Prüfung nach ISO 4020 mindestens zu 90% abgeschieden wird. Eine kostspielige KettenreaktionSeit Jahrzehnten sind Reiheneinspritzpumpen in Verbindung mit Ein- oder Mehrlochdüsen, je nach Einspritzverfahren, in Dieselmotoren zu finden (vgl. Übersicht 1). Für dieses System gilt folgende Kausalkette: Ungenügende Reinheit bedeutet erhöhten Verschleiß der Diesel-Einspritzpumpe, in der Folge große Leckverluste und einen nicht definierten, ungenauen Einspritzzeitpunkt. Die Einspritzdüsen, vor allem MehrIochdüsen, reagieren auf ungenügend gefilterten Kraftstoff ebenfalls mit erhöhtem Verschleiß. Durch die Schmirgelwirkung der feinen Schmutzteilchen verändert sich das Spiel zwischen Düsennadel und Düsenkörper, die Folge: Der Dieselkraftstoff wird nur noch ungenügend zerstäubt, die Düse tropft nach. Das wiederum bewirkt, dass sich um die feinen Austrittsöffnungen herum feste Verbrennungsrückstände ansetzen, worauf hin die Zerstäubung des Kraftstoffs noch unbefriedigender wird. Hierauf wird das Gemisch im Brennraum stellenweise ungleichmäßig, der Motor bzw. das Fahrzeug „qualmt“ und last but not least sinkt die Leistung deutlich. Nur durch optimal gefilterten Kraftstoff kann diese Kettenreaktion verhindert werden. Übersicht 1

Moderne Einspritzsysteme stellen immer höhere Anforderungen an die FiltrierungHeute erreichen die „Pumpenoldtimer“ im REP-System je nach Zylinderleistung einen Einspritzdruck von 350….1200 bar und es wird der erforderliche Abscheidungsgrad der Kraftstofffilter für diese Gattung mit η (3 … 5μm)= 65% bei einer mittleren Porengröße von 8μm … 10μm angegeben. In den achtziger Jahren kam vermehrt das Einspritzsystem mit Verteilereinspritzpumpe zum Einsatz (VEP). Im Unterschied zu Reiheneinspritzpumpen werden bei dieser Variante alle Zylinder von einer Hochdruckpumpe mit Kraftstoff versorgt, der Einspritzdruck liegt knapp unter 1000 bar. Die erforderliche Porengröße des Kraftstofffilters wird mit 4μm … 5μm und der Abscheidungsgrad η(3 …5μm)=85% angegeben. Politische und ökologische Gründe zwangen Motorenhersteller in der Folgezeit, den Dieselverbrauch ihrer Fahrzeuge zu senken, d.h. den Kraftstoff effizienter zu nutzen. Es wurde nach technischen Lösungen gesucht, den Verbrennungsvorgang zu optimieren und man konnte am Ende der rasanten Entwicklung das Ziel durch exakte Modulation des Einspritzverlaufs sowie durch immer feinere Zerstäubung des Kraftstoffs mit dem Pumpe-Düse-System (PDE) sowie dem Pumpe-Leitung-Düse-System (PLD) erreichen. Hierfür ist ein Einspritzdruck über 2000 bar und ein Kraftstofffilter-Abscheidegrad η (3 …5μm)=95% erforderlich. Die gleichen Anforderungen an den Kraftstofffilter stellt das Common-Rail-System (CR), das mit Einspritzdrücken von mehr als 1600 bar arbeitet. Um bei diesen Drücken Leckagen an allen gefährdeten Komponenten im Hochdruckbereich, insbesondere an der Pumpe, an den Ventilen und Düsen so gering wie möglich zu halten und damit Druck- und Volumenverluste zu vermeiden, war es bei der Konstruktion der modernen Einspritzsysteme erforderlich, immer kleinere Toleranzen zu verwenden, d.h. das Spiel zwischen Welle und Bohrung zu minimieren sowie fortlaufend die Güte der Oberflächenbeschaffenheit der gleitenden Teile zu erhöhen. Damit z.B. die Dichtfläche des Düsenkörpers der Einspritzdüsen, bei den hohen Drücken bis über 2000 bar, sicher abdichtet, hat sie durch Feinstbearbeitung eine maximale Formabweichung von lediglich 1μm. In der gleichen Größenordnung liegt die Formabweichung für Düsenkörper und Düsennadel, während das Führungsspiel zwischen den beiden Bauteilen 2 … 4μm beträgt. Übersicht 2

Dieselkraftstofffilter nicht erst heute hochwirksamFeinfilter mit Filzplatten oder Filterrohreinsatz sowie Feinfilter mit Papierzelleneinsatz oder konventionelle Einsatzpatronen können den erforderlichen Reinheitsgrad des Dieselkraftstoffs lediglich für die heute technisch überholten Einspritzsysteme garantieren. Filzplattenfilter sind z.B. nur in der Lage, Verunreinigungen bis ca. 0,03 mm Kantenlänge abzuscheiden und kommen damit für die modernen Einspritzsysteme nicht in Frage. In einem Fachkundebuch von 1978 liest man: “Filter mit Filzplatteneinsätzen. Die Filzplatten werden auseinander genommen und einzeln in Dieselöl ausgewaschen.“ (Appold,H. u.a.) Dem gegenüber wurde vor dieser „Reinigungsmethode“ ausdrücklich bereits 1974 in einem Artikel mit folgender Passage gewarnt: „Bei Grobfiltern dient Filz entweder in Platten geschichtet oder als Rohr auf einen Zylinder gestülpt als Filtermaterial. Mit feinporigem Filz können Verunreinigungen bis etwa 0,03 mm Kantenlänge abgeschieden werden. Der Reinigungsweg in den Platten ist größer als im Rohr. Beide Einsätze lassen sich leider reinigen. Leider deshalb, weil meistens der am Eintritt in das Filter angesammelte Schmutz beim Spülen und Ausdrücken über die ganze Filterfläche verteilt wird und nun erst recht in die Einspritzanlage gerät. Deshalb sollte man den Filtereinsatz nicht auswaschen, sondern erneuern! Noch besser wäre es, einen vorhandenen Filzfilter – sofern er nicht in Verbindung mit einem Feinfilter arbeitet – durch einen Filter mit Einsatzpatrone zu ersetzen.“ (Zeuschner) Von „Feinfiltern mit Einsatzpatrone (Großflächenfilter)“ wird bereits 1955 (Schilling) berichtet: “Feinfilter mit Einsatzpatrone weisen ganz besonders große Filterfeinheit auf. Sie filtrieren selbst noch Teilchen von der Kleinheit eines Mikrons (=1/1000 mm) aus dem Kraftstoff. Durch sternförmige Faltung des mit einer speziellen Imprägnierung versehenen Filtermaterials wird die größtmögliche Filteroberfläche innerhalb des im Filtergehäuse gegebenen Raumes erzielt, wodurch wiederum eine große Schmutzkapazität erreicht wird. Das Filtermaterial ist von gleicher Struktur, so dass sich keine so genannten Durchflusskanäle bilden können, es löst sich nicht auf und ist in hohem Maße wasser-, säure-, hitze- (140oC), kälte-(-60o C) und formbeständig. Die Einsätze sind Wegwerfpatronen.“

Bild 1 Dieselfilter Anforderungen (nach Durst,M.) Die neuen FiltermedienAn das Filtermedium werden heute folgende Anforderungen gestellt:

Als Werkstoff werden „Spezialpapiere, die höchste Qualitätsanforderungen erfüllen müssen. verwendet. Ihre Faser- und Porenstruktur sowie die Filterfeinheit sind Kriterien, die der Hersteller nach unseren Angaben gewährleisten muss. Erst nach einer speziellen Behandlung und Imprägnierung wird dieses Papier zum Spezialpapier. ….. Um möglichst große Filterflächen auf kleinstem Raum unterzubringen, bedarf es einer sorgfältigen Faltgeometrie des Filters. Spezielle Papierprägung und Rillung sorgen für den notwendigen Faltabstand, der ermöglicht, dass die gesamte Papierfläche über die volle Standzeit einsatzfähig ist. (MANN+HUMMEL) „Bei Wickelfiltern wird ein gefaltetes Papier um ein Stützrohr gewickelt. Der verunreinigte Kraftstoff durchfließt das Filter in Längsrichtung. …………. Bei Sternfiltern wird das Filterpapier gefaltet und an den Papierbalgenden miteinander verbunden. Kunststoff- oder Metallendscheiben sowie ggf. ein innerer oder äußerer Stützmantel sorgen für Stabilität. Der verunreinigte Kraftstoff durchfließt das Filter von außen nach innen.“ ( BOSCH ) Sternfilter werden heute bevorzugt eingesetzt. Außerhalb Europa sind „Glasfaser-Mischpapiere“ mit einem Anteil von 5 bis 20% Mikroglasfasern (Durchmesser um 1μm) im Einsatz. Ihnen steht man in unseren Breiten skeptisch gegenüber, da der Verdacht besteht, dass Bruchstücke der feinen Glasfasern auf die Reinseite des Filters und danach in die Einspritzanlage gelangen können. Die Entwicklung der Filtertechnologie schreitet fort. z.B. treten exakt definierte und aufwendig gefertigte mehrlagige Vlieskonfektionen, bei denen die hydrophoben Fasern immer dichter arrangiert und die Faserdurchmesser kontinuierlich kleiner werden, in Konkurrenz zu dem herkömmlichen Filterpapier.

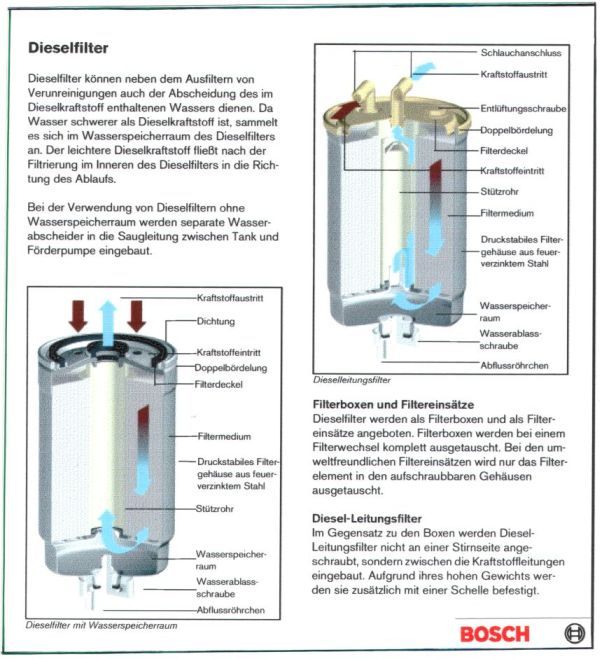

Bild 2 Bosch Diesel Filter (Werksbild Fa. Bosch) Mit oder ohne GehäuseGrundsätzlich unterscheidet man zwischen den Diesel-Kraftstofffiltern, die beim Service als ganze Einheit ausgetauscht werden und jenen, bei denen lediglich der Filtereinsatz gewechselt wird, während das Gehäuse als integrale Baugruppe des Motors konzipiert ist. Zu der ersten Kategorie zählen Leitungseinbaufilter und Wechselfilter, die auf einen Filterkopf geschraubt werden. Um den Anforderungen der modernen Einspritzsystemen zu genügen, werden bei Nutzfahrzeugen, insbesondere dann, wenn sie unter extremen Bedingungen eingesetzt werden, zweistufige Wechselfilter-Konzepte bevorzugt. Bei ihnen werden in der ersten Stufe Wasser und hauptsächlich Partikel der Grob- und der Feinfraktion abgeschieden, während die zweite Stufe der Filterung der Feinstfraktion dient. In Inline- bzw. Vorfiltern sind häufig zusätzliche Bauteile anzutreffen, wie ein Wassersensor, ein Wasserauslassventil, ein Druckregelventil, ein Thermostatventil, bei Hochdruckanlagen oder eine Heizung. Die Wechselintervalle sind herstellerseitig für die einzelnen Typen vorgeschrieben. Beim Wechsel von kompletten Filtern oder Filterelementen ist peinlich darauf zu achten, dass der Filter selbst sowie alle Anschlüsse keine Undichtigkeiten aufweisen.

Bild 3 (Werksbild Fa. Mann+Hummel) Der Umwelt zu LiebeNicht nur ein modernes Einspritzsystem sondern ebenfalls der Umweltschutz stellt erhöhte Ansprüche an die Diesel-Kraftstofffilter. 15000 Tonnen Metallschrott und Abfall fallen jährlich an, wenn – wie es in Deutschland üblich ist – 30 Millionen komplette Öl- und Dieselkraftstofffilter gewechselt werden und die Gehäuse samt Inhalt (Ventile, Rücklaufsperren, Filterpapier und Kraftstoffrest) in den Abfall wandern. Würden alternativ austauschbare Filtersätze der neuen Generation verwendet, könnte man die Abfallmenge bis auf 10% reduzieren und dazu die übrigen 90% auf Grund ihrer speziellen Beschaffenheit unbedenklich thermisch entsorgen. 1974 habe ich dazu aufgerufen, kontaminierte Filz-Filtereinsätze nicht zu reinigen sondern sie durch (nicht recycelbare!!) Papierfilterpatronen zu ersetzen. Heute plädiere ich dafür metallfreie Filterelemente zu verwenden, die in Verbrennungsanlagen ebenso wie Standardmüll thermisch entsorgt werden können. Nachrüstlösungen werden von den Filterherstellern angeboten. Verwendete Literatur: Informationsmaterial der Fa. ROBERT BOSCH GMBH

Hans-Dietrich Zeuschner Weitere Beiträge von H.-D. Zeuschner Johannes Wiesinger bearbeitet: Folgen Sie kfztech auf Twitter Besuchen Sie kfztech auf Facebook Lesen Sie auch den Blog von kfztech.de |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||