|

|||||||||||||||||

|

|||||||||||||||||

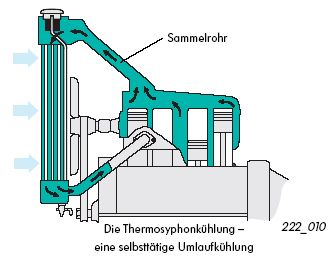

Die Wasserkühlung: Von der Thermosiphonkühlung zur KennfeldkühlungÜberblick über die Kühlung eines Autos von teilehaber.de Die im Verbrennungsmotor erzeugten Temperaturen von über 2000°C bedrohen die nur begrenzt hitzebeständigen Motorbauteile. Die überschüssige Wärme muss deshalb schnell und zuverlässig abgeleitet werden. Bei Volllastbetrieb des Motor müssen beispielsweise bis zu 30% der Verbrennungswärme abgeführt werden. Dies gelingt immer noch am besten mit der Flüssigkeitskühlung. Eine gute Kühlung sorgt aber auch für eine bessere Füllung und somit mehr Leistung bei gleichzeitig niedrigerem Kraftstoffverbrauch und weniger Abgasen. Die folgende kleine Geschichte der Flüssigkeitskühlung soll die technische Entwicklung ein wenig verdeutlichen.Die erste Wasserkühlung war die Thermosiphonkühlung. Hier fand das physikalische Prinzip Anwendung dass wärmeres, leichteres Wasser nach oben steigt und kälteres, schwereres Wasser nach unten sinkt.

Das vom Motor erwärmte leichtere Wasser steigt also in den oberen Teil des Kühlers. Das Wasser im Kühler wird durch den Fahrtwind abgekühlt, sinkt folglich nach unten und fließt dem Motor wieder zu. Die Kühlung wurde später zusätzlich durch Lüfter unterstützt, eine Regelung war jedoch noch nicht möglich.

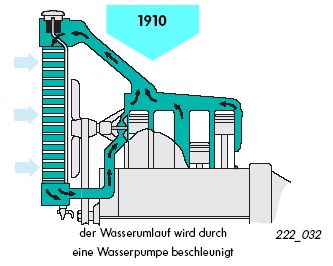

Später wurde der Wasserumlauf durch eine Wasserpumpe beschleunigt. Allerdings benötigten diese Systeme eine lange Warmlaufphase. Im Winter kam der Motor schlecht auf Betriebstemperatur.

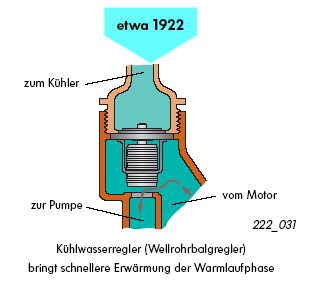

In der weiteren Entwicklung kam deshalb ein Kühlwasserthermostat zum Einsatz.

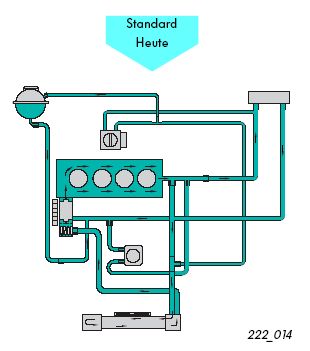

Der Wasserumlauf über den Kühler wird in Abhängigkeit von der Kühlwassertemperaturgeregelt. Dabei wurde das Kühlsystem in zwei Kreise aufgeteilt. In der Warmlaufphase des Motors kreist das Kühlwasser von der Kühlmittelpumpe angetrieben nur durch den Motor (kleiner Kühlkreislauf). Dies bewirkte eine schnelle Erwärmung des Motors. Das Öl im Wellrohrbalg des Thermostats erwärmte sich, dehnte sich aus und der Regler öffnete den Zugang zum Kühler (großer Kühlkreislauf). So konnte die Motortemperatur konstant gehalten werden. Diese Regelung ist im Prinzip bis heute geblieben. Die weiteren Verbesserungen:Zur besseren Kühlung des Motors wurde später das physikalische Prinzip genutzt, dass unter Druck gesetztes Wasser nicht bei 100°C, sondern erst bei 115°C bis 130°C zu sieden beginnt (Dampfkochtopf!)

Der Kühlkreislauf steht dabei unter einem Druck von 1,0 - 1,5 bar. Man spricht vom geschlossenen Kühlsystem. Die Anlage benötigt dazu einen Ausgleichsbehälter, der nur etwa zur Hälfte befüllt ist. Der Wellrohrbalgregler wurde durch einen Dehnstoffregler (Wachs) ersetzt. Als Kühlmedium wurde nun nicht mehr nur Wasser, sondern ein Gemisch aus Wasser und einem Kühlmittelzusatz verwendet. Man verwendete deshalb auch nicht mehr den Begriff Kühlwasser sondern Kühlmittel. Das enthaltene Frostschutzmittel (bekannt als Glysantin) im Kühlmittel bietet zusätzlich einen höheren Siedepunkt und schützt außerdem die Leichtmetallteile des Motors vor Korrosion. Der starre Ventilatorantrieb, der den Kühler und den Motor mit ausreichender Kühlluft unterstützte, hatte einen entscheidenden Nachteil: Bei schneller Fahrtwind, wenn durch den Fahrtwind sowieso ausreichend kühlende Luft zur Verfügung steht, dreht wegen der relativ hohen Motordrehzahl der Kühlerlüfter ebenso mit hoher Drehzahl. Und wenn bei Stop-and-Go-Betrieb im Stadtverkehr kaum Luft vom Fahrtwind kommt, dreht auch der Motor langsamer und kühlt den zudem heißeren Motor schlechter. Dieses Manko wurde später durch einen zuschaltbaren elektrischen Lüftermotor ausgeglichen. Wenn eine bestimmte Kühlmitteltemperatur erreicht wird, wird der Lüfter zugeschaltet. Selbst nach dem Abstellen des Motors kann so noch Kühlluft zugeführt werden. Andere Varianten arbeiten mit temperaturabhängigen Kupplungen (z.B.: Elektromagnetische Kupplung, Viscokupplung) zwischen Antriebswelle und Lüfternabe*.

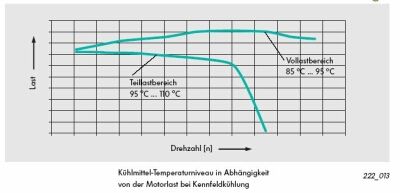

Kennfeldkühlung - am Beispiel von VWVon der einwandfreien Kühlung des Motors hängt seine Leistungsfähigkeit mit ab. Bei der thermostatgeregelten Kühlung bewegen sich die Kühlmittel-Temperaturen im Teillastbereichvon 95°C bis 110°C und im Vollastbereich von 85°C bis 95°C (s. Grafik). Kühlmitteltemperaturniveau in Abhängigkeit von Last und Drehzahl Daraus folgt:

Die Entwicklung einer elektronisch geregelten Kühlung hatte somit das Ziel, die Betriebstemperatur des Motors je nach Lastzustand auf einen Sollwert zu regeln. Die wichtigsten Vorteile durch die Anpassung der Kühlmittel-Temperatur an den aktuellen Betriebszustand sind die Verbrauchsreduzierung im Teillastbereich und die Reduzierung der CO- und HC-Rohemissionen. Zur Verwirklichung dieser Ziele werden mit Hilfe von Kennfeldern, die im Motorsteuergerät abgelegt sind, sowie über ein elektrisch zu beheizendes Thermostat und über verschiedene Kühlerlüfterstufen eine optimale Betriebstemperatur geregelt. Die Kühlung kann so im gesamten Leistungs- und Lastzustand des Motors angepasst werden.

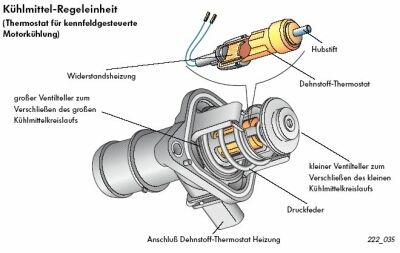

Funktion des ThermostatenDer Dehnstoff-Thermostat ist ständig vom Kühlmittel umgeben. Das Wachselement regelt unbeheizt wie bisher, d.h. über die Kühlmittel-Temperatur wird das Wachs flüssig und dehnt sich aus. Diese Ausdehnung bewirkt einen Hub am Hubstift. Dies erfolgt also im Normalfall ohne Bestromung. Bei der Kennfeldkühlung ist im Wachselement ein Heizwiderstand eingebettet. Wenn dieser bestromt wird, erwärmt er das Wachselement zusätzlich und die Verstellung erfolgt nun nicht mehr allein in Abhängigkeit von der Kühlmittel-Temperatur, sondern so, wie das vom Motorsteuergerät nach Kennfeld vorgegeben wird.

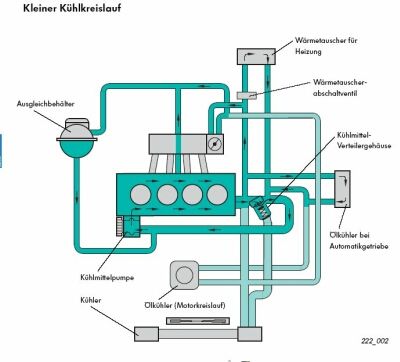

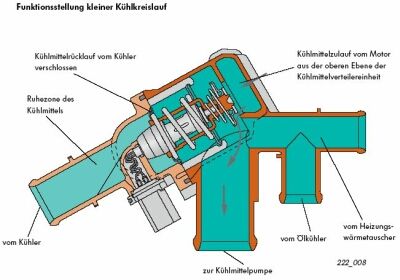

Der kleine

Kühlkreislauf dient zum schnellen Aufwärmen

des Motors. Die kennfeldgesteuerte Motorkühlung arbeitet hier noch nicht.

kleiner Kühlkreislauf Thermostat

- kleiner Kreislauf Der Thermostat hat den Rücklauf vom Kühler gesperrt und den

kurzen Weg zur Kühlmittelpumpe freigegeben. Der Kühler ist somit nicht in den

Kühlmittelumlauf eingebunden. Das Kühlmittel erwärmt sich sehr schnell. großer Kreislauf

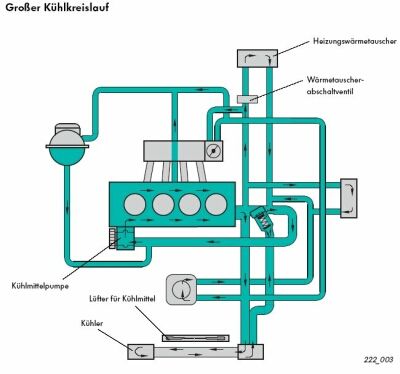

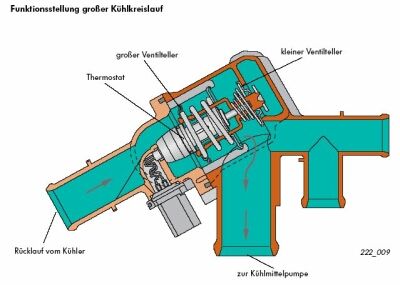

Thermostat - großer Kreislauf Der große Kühlkreislauf wird entweder durch das Thermostat nach Erreichen von ca. 110°C geöffnet oder je nach Last durch das gespeicherte Kennfeld. Der Kühler ist nun in den Kühlmittelumlauf einbezogen. Zur Unterstützung der Kühlung werden Elektrolüfter nach Bedarf zugeschaltet.

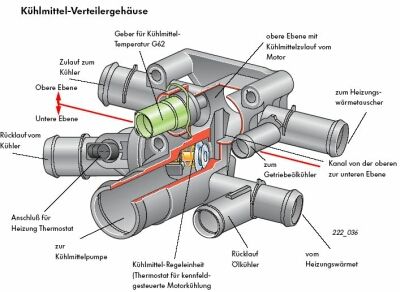

Bei Volllast des Motors ist eine große Kühlleistung erforderlich. Das Thermostat wird bestromt und öffnet daraufhin den Rücklauf vom Kühler. Gleichzeitig wird der kleine Kühlkreislauf zur Kühlmittelpumpe vom kleinen Ventilteller geschlossen. Die Kühlmittelpumpe drückt das Kühlmittel nach Austritt aus dem Zylinderkopf direkt über die obere Ebene zum Kühler. Das Kühlmittel kommt gekühlt vom Kühler in die untere Ebene zurück und wird von der Kühlmittelpumpe erneut angesaugt. Es sind auch Zwischenstufen möglich. Ein gewisser Teil des Kühlmittels läuft dann im großen, ein weiterer Teil im kleinen Kühlkreislauf um.

Kühlmittelverteilergehäuse Elektrische FunktionSensoren:

Die Funktionen für das elektronisch geregelte Kühlsystem im Motorsteuergerät integriert. Von Bedeutung sind mehrere Kennfelder:

Die Berechnung der Funktionen zur Kennfeldtemperatur erfolgt jede Sekunde. Das Steuergerät leitet die Systemregelung ein:

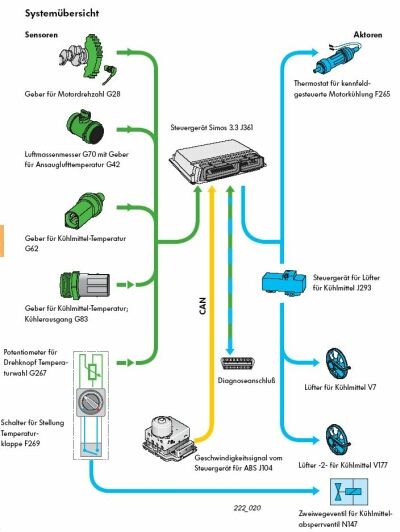

VW- Übersicht der Sensoren und Aktoren Angesteuert wird die Heizung des Thermostats vom Motorsteuergerät nach Kennfeld übrigens über ein PWM-Signal (Puls-Weiten-Moduliert). In Abhängigkeit von der Pulsweite und der Zeit ergibt sich somit eine unterschiedliche Aufheizung. Bis zu 2% Kraftstoff ließen sich übrigens auch mit einer elektrischen Wasserpumpe einsparen. Lesen sie auch: "Wann muss das Kühlmittel gewechselt werden?" Quellen: Selbststudienprogramm 222 von VW, Behr (Internet) Autor: Johannes Wiesinger bearbeitet: |

|

||||||||||||||||

|

|||||||||||||||||