|

||||||||||||

|

||||||||||||

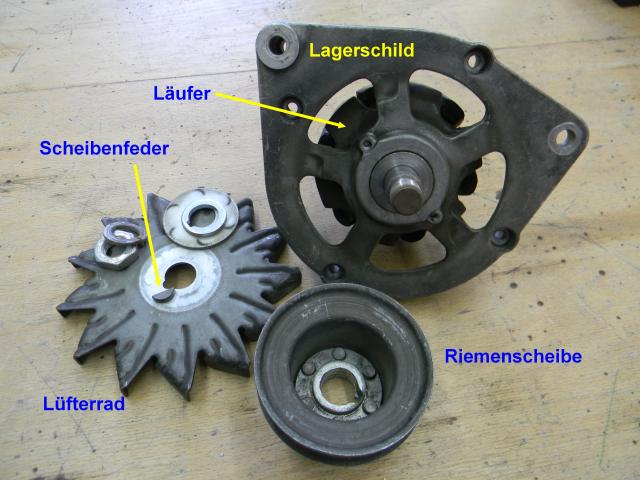

Teil 2: Historische Reparaturtechnik / Demontage und PrüfungDemontage des GeneratorsNachdem man den Regler bzw. den Bürstenhalter abmontiert hat, spannt man zur Zerlegung den Generator zunächst an der Riemenscheibe im Schraubstock ein, um die Riemenscheibe mit Lüfter abmontieren zu können. Alternativ kann man auch mit einer Rohrzange gegenhalten. Die Mutter bekommt man in der Regel mit einer 22er Nuss ab. Beim Abnehmen der Lüfterbauteile nimmt man auch die Scheibenfeder (Keil) heraus und legt diese sorgfältig beiseite, um sie nicht zu verlieren.

Wenn man das Lüfterrad vorsichtig einspannt, dann dürfte die Demontage der Mutter klappen - Bild: kfztech.de

Die Scheibenfeder sollte man nicht verlieren - Bild: kfztech.de Die „alten“ Lichtmaschinen hatten früher noch keinen Freilauf, wofür man eine Spezialnuss brauchen würde. Bevor man das Gehäuse vom Lagerschild trennt, sollte man die beiden Gehäusehälften markieren, damit man diese nicht später wieder falsch zusammenbaut. Die Gehäusehälften werden durch drei bzw. vier lange Schrauben zusammengezogen, die als Nächstes gelöst werden müssen. Vorher sollte man besser die Gewinde mit „Caramba“ bzw. "WD 40" einsprühen und die Schrauben prellen, um sie besser lösen zu können. Danach kann das Gehäuse vorsichtig abgezogen werden. Mit einem Kunststoffhammer kann man ein wenig nachhelfen. Nun können die beiden Kugellager demontiert werden. Das vordere befindet sich unter einer verschraubten Abdeckung im Lagerschild, das hintere muss von der Läuferwelle mit einem Abzieher abgezogen werden.

Das vordere Lager befindet sich unter einer Abdeckung des Lagerschilds, das hintere auf der Rotorwelle - Bild: kfztech.de Kugellager gehören zu den Verschleißteilen, die bei der Generatorreparatur grundsätzlich erneuert werden sollten. Sie sind standardisiert und für wenige Euros z.B. im Lima-Shop erhältlich. Bauteile prüfenNun kann man am Generator ein paar Messungen vornehmen, um festzustellen, ob Ständerwicklung, Erregerwicklung und die Dioden auch in Ordnung sind. Dazu genügt in der Regel ein Multimeter. LäuferAls erstes prüft man normalerweise den Widerstand der Läuferwicklung. Die Werte liegen je nach Ausführung bei ungefähr drei bzw. vier Ohm. Danach prüft man die Wicklung auf Masseschluss, d.h., dass zwischen Läufer und Schleifring kein Durchgang besteht. Die Schleifringe dürfen keine Unebenheiten oder Riefen aufweisen und sollen auch nicht eingelaufen sein. Aber das wäre auch kein Beinbruch, da man die Schleifringe überdrehen kann.

Der Widerstand der Läuferwicklung wird gemessen - Bild: kfztech.de

Die Spule darf auch keinen Massenschluss aufweisen - Bild:kfztech.de

In einer Drehbank lassen sich die Schleifringe schnell abdrehen - Bild: kfztech.de Sind die Schleifringe zu stark eingelaufen oder hat man keine Möglichkeit diese abzudrehen, so muss nicht gleich der ganze Läufer gewechselt werden. Auch die Schleifringe gibt es nachzukaufen. Dazu muss man den Schleifring mit einem Fräser erst ein wenig freilegen und die Drähte abtrennen. Dann kann er abgezogen werden. Den neuen Schleifring muss man danach nur aufpressen und die Kontakte anlöten. Dies ist aber schon was für Tüftler. Fortsetzung in Teil 3 Reparatur der Lichtmaschine Quellen: Bosch, kfztech.de

|

|

|||||||||||

|

||||||||||||