|

|

||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||

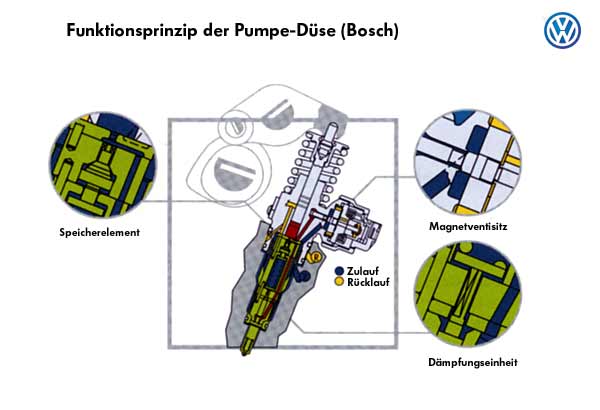

Zu Moderne Diesel | Diesel Abgasproblematik | Pumpe Düse (Unit Injector) Aufbau, Funktion, Schäden, Prüfung, Montage, VideoDie Pumpe-Düse-Einspritzung wird häufig mit PD oder PDE abgekürzt. Bosch verwendet die Abkürzung UIS für Unit Injector System.

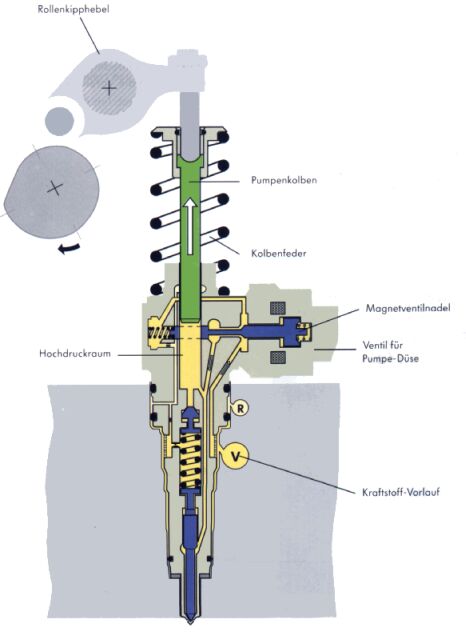

Die PDE ist im Zylinderkopf montiert und die Pumpenkolben werden von der Motornockenwelle über Kipphebel angetrieben. Kraftstoffzu- und Rücklauf erfolgt über im Zylinderkopf integrierte Kanäle. Die Eingangs-Informationen erfolgen im wesentlichen wie von der elektronischen Dieselregelung her bekannt. Sensoren liefern dem Steuergerät Informationen über Gaspedalstellung, Motordrehzahl, Nockenwellenposition, Saugrohrtemperatur, Saugrohrdruck und Kühlmitteltemperatur. Diese Informationen werden ständig mit den im Steuergerät gespeicherten optimalen Werten verglichen.

Das Steuergerät setzt diese Informationen in

Ausgangsbefehle z.B. für das an der PDE angebrachte Magnetventil um,

wodurch die vom Motor benötigte

Kraftstoffmenge sowie der Spritzbeginn bestimmt werden.

Pumpe-Düse Systeme wurden in Fahrzeuge des

VW-Konzerns

verbaut.

Funktionsweise Pumpe Düse PDE

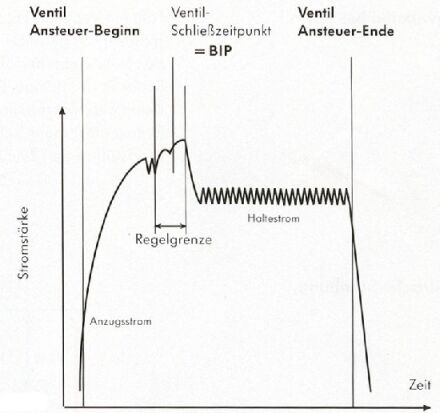

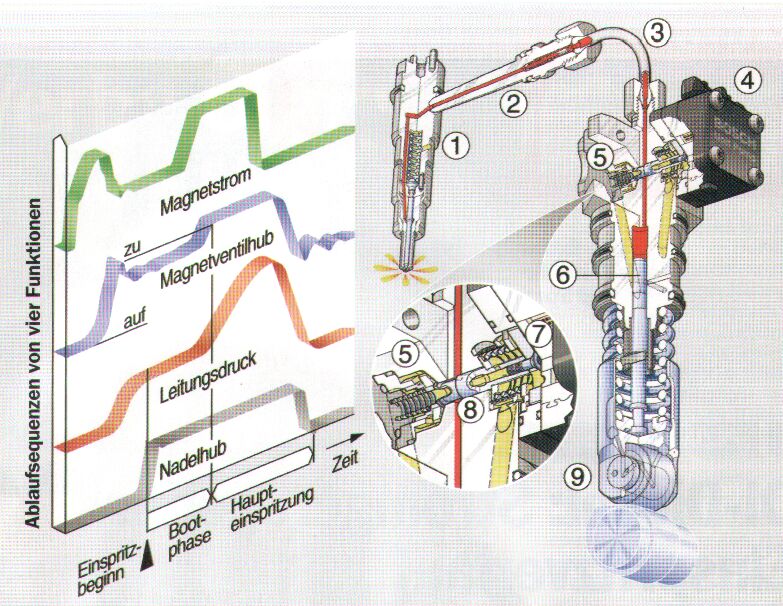

Regelung PDEDas

Motorsteuergerät überwacht den Stromverlauf des Ventils für die

Pumpe-Düse (siehe auch Bilder unten). Aus dieser Information

erhält es, zur Regelung des Förderbeginns, eine Rückmeldung über

den tatsächlichen Förderbeginn und es kann Funktionsstörungen

des Ventils feststellen.

Durch eine Änderung der Magnetventile können diese auch in einer Zwischenstellung geöffnet gehalten werden. Man verwendet hier den Begriff Boot-Injection. Also ist somit auch eine Vor- und Haupteinspritzung möglich.

Gegenüber der Verteilereinspritzpumpe bringt die

Pumpe-Düse-Technik eine Mehrleistung von ca. 5% und etwa 20% mehr

Drehmoment. Erfreulich ist, dass die Pumpe-Düse-Technik weniger

Schadstoffe erzeugt, weil der Verbrennungsprozess sehr günstig

verläuft. Pumpe-Düsemotoren schaffen die EU4-Norm auch ohne

Rußfilter. Der Pumpe-Düse-Dieselmotor garantiert eine bessere

Laufruhe bei unverändert günstigem Verbrauch.

Wenn es aus Platzgründen erforderlich ist (Nockenwelle

liegt nicht im Zylinderkopf - Nfz ), werden auch Pumpe-Düsen-Systeme mit

kurzen Einspritzleitungen verwendet.

Pumpe-Leitung-Düse (PLD) oder UPS (Unit Pump System).

Das Bosch-Pumpe-Düse-System bei Pkws wurde nur fast nur im VW-Konzern eingesetzt. Typischer Fehler der Pumpe Düse vor einigen Jahren: Beschädigung im Zylinderkopf durch "Einarbeiten" der Düse in den Sitz

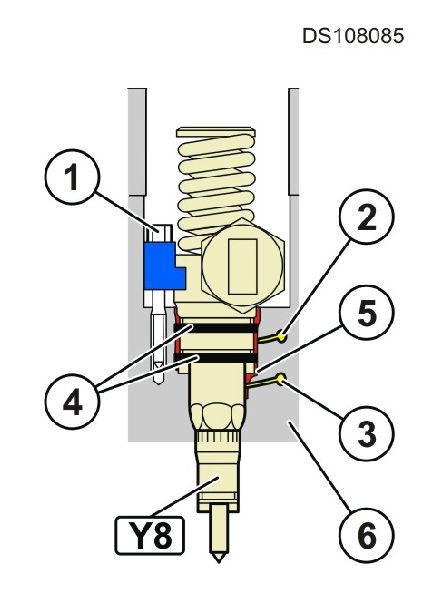

Pumpe Düse Einheit (Unit Injector) im Zylinderkopf 1 Befestigungsschraube 2 Rücklaufkanal 3 Zulaufbohrung 4 Dichtring 5 Beschädigungsstelle 6 Zylinderkopf (Quelle: Bosch) Durch eine Beschädigung an der Pos. 5 kann austretender Kraftstoff zu einer Vermischung mit Motoröl und somit zu Fehlfunktionen der Motorsteuerung oder zu Motorschäden durch Ölverdünnung führen. Deshalb sind vor jedem Einbau des Unit Injektors die Zylinderkopfbohrung und die Dichtfläche zu reinigen und einer Sichtprüfung zu unterziehen. Dazu ist unbedingt der oberste Durchmesser der Aufnahmebohrung im Zylinderkopf auf Beschädigungen zu prüfen. Wie entwickelt sich ein Motorschaden bei einem TDI Motor? Ölverdünnung und die Auswirkungen auf die Lebenslaufleistung. TIPP: Regelmäßige Ölwechsel Reinigungshinweise PDEVor dem Wiedereinbau muss die Zylinderkopfbohrung und die Dichtfläche gereinigt werden. Düsenbohrung mit Stange (Werkzeug 0 986 612 734) verschließen. Die Stange aus dem Abdichtbolzen herausdrehen und entfernen. Die Bürstvorrichtung (Werkzeug 0 986 612 729) mit vorgeschobener Hülse einführen. Bürste aus der Hülse drehen und Dichtfläche unter leichtem Druck und durch Drehen reinigen. Zylinderbohrung durch spiralförmige Drehbewegung reinigen. Die Bürstvorrichtung aus der Bohrung entnehmen und Schmutzpartikel durch Absaugen entfernen. Die Dichtfläche und die Zylinderkopfbohrung müssen sauber sein. Falls nicht Vorgang wiederholen. Nach der Reinigung die Stange in den Abdichtbolzen hinein schrauben und herausziehen. Dichtheitsprüfung Unit InjektorenDurch die hohe mechanische Beanspruchung der Unit Injektoren können sich Abnutzungen im Bereich der Aufnahmebohrung im Zylinderkopf bilden und Undichtigkeiten verursachen. Austretender Kraftstoff kann durch Vermischung mit Motoröl zu Fehlfunktionen der Motorsteuerung oder zu Motorschäden durch Ölverdünnung führen. PrüfvoraussetzungenMotor betriebswarm, sämtliche elektrischen Verbraucher sind ausgeschaltet. Manometer an der Tandempumpe anschließen. Motor starten. Motordrehzahl ca. 4000 1/min. Sollwert 750 kPa (7,5 bar). Wird der Sollwert nicht erreicht, Kraftstoffrücklaufleitung zwischen der der Tandempumpe und dem Kraftstofffilter mit einer Schlauchklemme verschließen. Druckanzeige < 750 kPA Tandempumpe defekt. Druckanzeige > 750 kPa Dichtringe des Unit Injektors defekt

Niederdruckprüfung Pumpe DüseEine Messung des Kraftstoffdruckes kann nur am

Prüfanschluss der Kraftstoffpumpe erfolgen. Bei falschem druck

können folgende Fehlersymptome auftreten: Motor startet schlecht,

Motor startet nicht (Starter dreht), Motor stellt selbsttätig ab

Verminderte Leistung in allen Bereichen (Notlauf), Fehlereinträge

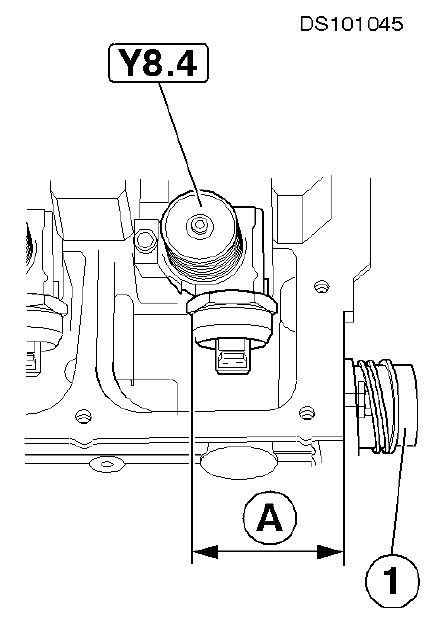

Niederdruckanschluss PDE Bosch Montage PumpeDüseBei sämtlichen Einstellarbeiten an den Pumpe-Düse-Elementen (Unit Injektoren) muss die Einstellschraube und der Kugelbolzen erneuert werden. Dabei die beiden Teile leicht einfetten. Bei Verwendung des alten Uni-Injektors müssen die O-Ringe und die Wärmeschutzdichtung erneuert werden. Die O-Ringe dürfen nicht gerollt werden. Auf deren korrekten Sitz achten. Dichtringe leicht einölen. Vor jedem Einbau des Unit Injektors sind die Zylinderkopfbohrung und die Dichtfläche zu reinigen und einer Sichtprüfung zu unterziehen. Dazu ist unbedingt der oberste Durchmesser der Aufnahmebohrung im Zylinderkopf auf Beschädigungen zu prüfen. Bei erkanntem Verschleiß (Materialabtrag) im Dichtbereich des obersten O-Rings ist ein Tausch des Zylinderkopfs bei der Vertragswerksatt erforderlich. Pumpe-Düse-Element durch vorsichtiges und gleichmäßiges Drücken bis zum Anschlag einführen. Die Pumpe Düse Elemente sind auszurichten. Dazu braucht es große Messschieber (Messbereich 400 mm), da exakte Werte (Maß A) einzuhalten sind.

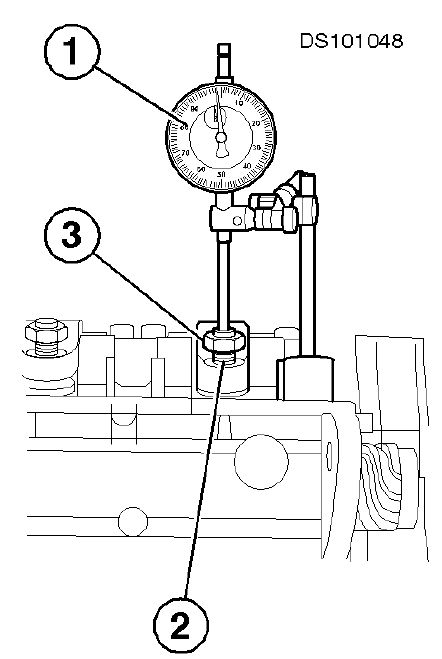

Einbau und Ausrichten der PDE (Bosch) Die Messuhrspitze auf die Einstellschraube setzen. Kurbelwelle in Motordrehrichtung drehen bis die Messuhr auf dem tiefsten Punkt steht. Messuhr abbauen

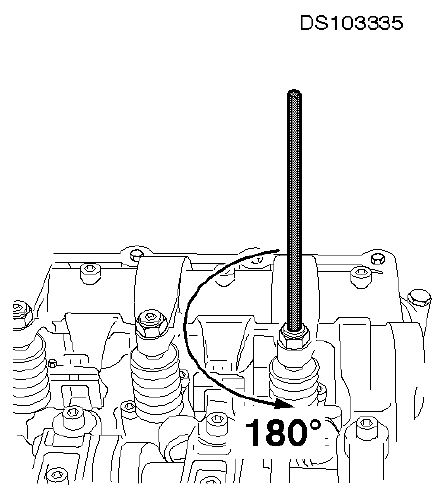

PDE mit Messuhr einstellen (Bosch) Die Einstellschraube einschrauben bis ein deutlicher Widerstand zu spüren ist. Die Düse befindet sich am Amschlag. Die Einstellschraube um 180° zurückdrehen. Einsellschraube halten und Kontermutter anziehen. Anziehdrehmoment 30 Nm. Steckanschlüsse wieder aufstecken. Zylinderkopfdeckel und Zahnriemenschutz einbauen

Pumpe Düse einstellen (Bosch)

Autor: Johannes Wiesinger bearbeitet: Folgen Sie kfztech auf Twitter Besuchen Sie kfztech auf Facebook |

|

||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||